五金零部件数字化成本节约实战

五金零部件数字化成本节约实战

随着信息技术的不断进步和应用,数字化已经成为现代企业提高效率和降低成本的重要手段。在五金零部件领域,数字化转型也逐渐成为行业发展的趋势。本文将介绍一些数字化成本节约的实战案例,帮助企业了解如何应对数字化转型的挑战。

1. 自动化生产线的引入

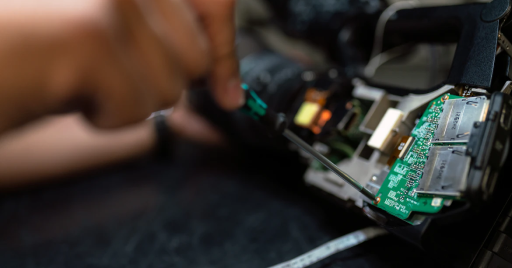

传统的五金零部件生产过程通常需要大量的人力投入,并且因为人为因素的存在,容易出现误差和浪费。通过引入自动化生产线,可以实现生产过程的智能化和自动化,从而提高生产效率和产品质量。

以某五金零部件制造企业为例,他们在生产线上引入了自动化机械臂和机器视觉系统。机械臂可以完成传统需要人工操作的工序,如零部件搬运和装配,极大地减少了人力投入和操作误差。机器视觉系统则能够实时监测产品的质量,及时发现问题并进行处理。

通过自动化生产线的引入,该企业的生产效率提高了30%,产品质量得到了明显提升。同时,由于减少了人工操作,劳动力成本也得到了有效控制。

2. 供应链数字化管理

在五金零部件产业中,供应链的管理对于成本控制至关重要。传统的供应链管理往往存在信息不对称、协调困难等问题,导致库存过多和物流成本高昂。

通过数字化技术,可以实现供应链的全面可视化和智能化管理。例如,某五金零部件企业建立了一个供应链管理平台,整合了供应商、生产、销售等各个环节的数据。通过平台上的实时数据分析和预测功能,企业可以更准确地掌握市场需求和库存情况,从而实现准时供货和降低库存成本。

这种供应链数字化管理的实践使得该企业的库存周转率提高了20%,物流成本降低了15%。

3. 数据驱动的质量控制

在五金零部件制造过程中,质量控制一直是一个重要的环节。传统的质量控制方法主要依靠人工抽检和统计,效率低下并且容易漏检。

通过数据驱动的质量控制,可以实现质量检测的自动化和智能化。例如,某五金零部件制造企业利用传感器和物联网技术,在生产过程中实时采集关键参数,并通过算法进行分析和判断。一旦发现异常,系统会及时报警并进行调整,确保产品符合质量标准。

这种数据驱动的质量控制方式大大提高了产品的合格率,减少了质量问题带来的损失。同时,也降低了质检人员的人力成本。

4. 虚拟仿真技术在产品设计中的应用

传统的五金零部件产品设计通常需要进行多次样机制作和测试,不仅周期长而且成本高昂。借助虚拟仿真技术,可以在产品设计阶段进行数字模拟,减少实物样机的制作和测试。

某五金零部件制造企业引入了虚拟仿真软件,在产品设计阶段进行结构和性能的模拟分析。通过虚拟仿真,可以在计算机上进行多次优化,减少了实物样机的制作次数和重复测试,极大地节约了成本和时间。

这种虚拟仿真技术的应用使得该企业的产品设计周期缩短了50%,成本降低了30%。

结论

五金零部件数字化转型不仅可以提高生产效率和产品质量,还能够降低成本和提升竞争力。通过自动化生产线的引入、供应链数字化管理、数据驱动的质量控制以及虚拟仿真技术的应用等实战案例,企业可以借鉴这些经验,更好地应对数字化转型的挑战。

未来,随着技术的不断进步和创新,五金零部件行业的数字化转型将会取得更多突破和成果,为企业带来更大的发展机遇。

飞讯软件成立于2006年,拥有自主研发低码开发平台。是一家集“营销、制造、采购”全链路数智化工厂定制方案商和服务商。产品服务:数字化车间、互联工厂和链主工厂。公司以MRO、ERP、MES、WMS、CRM、SRM等产品为基础,为客户提供数智化工厂整体方案规划和落地陪跑服务,服务范围覆盖珠三角和长三角地区。致力于帮助客户创立切合实际场景、可传承、可创新的数字化运营体系,解决“流程信息化、管理数字化和决策智能化”等问题,为不同企业、不同阶段实现不同的经营目标。

请先 登录后发表评论 ~