TPM管理工具和技术

TPM管理工具和技术

在现代生产环境中,全面生产维护(Total Productive Maintenance,TPM)是一种旨在提高设备效率、减少故障和延长设备寿命的管理方法。TPM管理工具和技术是实施TPM战略的关键,可以帮助企业有效地进行设备维护和管理。本文将介绍一些常用的TPM管理工具和技术,帮助企业了解如何优化生产维护过程。

1. 故障模式和影响分析(Failure Mode and Effects Analysis,FMEA)

FMEA是一种系统性的方法,用于识别设备故障模式及其对生产过程和产品质量的影响。通过分析设备故障可能性、严重性和检测性等因素,可以确定关键风险并制定相应的预防措施。FMEA可帮助企业预测潜在故障,并采取措施以减少发生故障的可能性。

2. 清洁保养计划

设备的清洁保养是保持设备正常运行和延长设备寿命的重要环节。通过制定定期的清洁保养计划,可以确保设备表面清洁、内部零件无积聚,减少设备故障的概率。此外,清洁保养计划还可以培养员工对设备的爱护意识,提高生产维护的整体效率。

3. 设备维护检查表

设备维护检查表是一种记录设备维护情况的工具。通过定期检查设备并记录设备的维护信息,可以帮助企业了解设备的运行状态和维修需求,及时采取措施防止设备故障。同时,设备维护检查表还可以用于分析设备故障频率和原因,为改进设备维护计划提供数据支持。

4. 预防性维护(Preventive Maintenance,PM)

预防性维护是一种定期对设备进行检修和维护的策略。它是基于设备制造商的建议或实践经验,按照一定的时间间隔或设备使用寿命进行维护,以预防设备故障的发生。通过实施预防性维护,可以降低突发故障的风险,提高设备的可靠性和稳定性。

5. 故障报警系统

故障报警系统是一种能够实时监测设备状态并发出警报的技术。它可以通过传感器或其他设备连接到设备上,当设备发生异常或故障时,及时发送报警信息给维护人员。故障报警系统可以帮助企业实现快速响应和处理设备故障,减少停机时间和生产损失。

6. 自动化维护管理系统

自动化维护管理系统是利用计算机和软件技术来管理设备维护的一种方法。它可以记录设备运行数据、维护历史和维护计划,并进行数据分析和预测,以优化设备维护策略。通过自动化维护管理系统,企业可以实现对设备维护工作的全面监控和有效管理。

结论

TPM管理工具和技术在现代生产环境中扮演着重要的角色,能够帮助企业提高设备效率、减少故障和延长设备寿命。故障模式和影响分析、清洁保养计划、设备维护检查表、预防性维护、故障报警系统以及自动化维护管理系统等工具和技术都是实施TPM战略的关键。企业应根据自身需求选择适合的工具和技术,并根据实际情况进行有效的实施和管理,以最大限度地提升生产维护效率和设备可靠性。

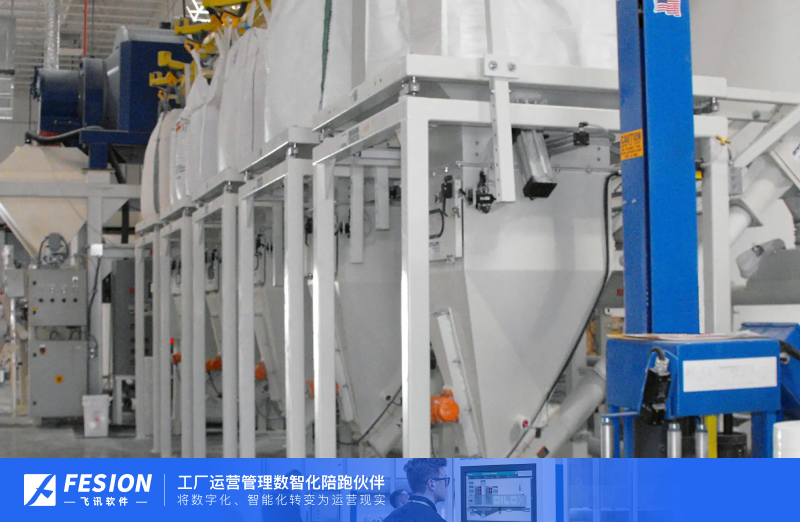

飞讯软件成立于2006年,拥有自主研发低码开发平台。是一家集“营销、制造、采购”全链路数智化工厂定制方案商和服务商。产品服务:数字化车间、互联工厂和链主工厂。公司以MRO、ERP、MES、WMS、CRM、SRM等产品为基础,为客户提供数智化工厂整体方案规划和落地陪跑服务,服务范围覆盖珠三角和长三角地区。致力于帮助客户创立切合实际场景、可传承、可创新的数字化运营体系,解决“流程信息化、管理数字化和决策智能化”等问题,为不同企业、不同阶段实现不同的经营目标。

请先 登录后发表评论 ~